> Voici l’extrait de la liste officielle des savoirs qui correspond à cet article :

> Quelques questions d’annales auxquelles on va répondre :

- Quels sont les principaux constituants d’une pâte à faïence rouge, et pourquoi est-elle rouge ? (q. 3-4 EP1A 2002)

- Quelles est la composition type de la pâte à porcelaine ? (q. 5 EP1A 2003)

- Citez les matières premières qui peuvent entrer dans la composition d’une glaçure basse température ? (q. 6 EP1A 2004)

- Citez les éléments de base entrant dans la composition des émaux (q. 6 EP1A 2019)

- Citez dans l’ordre toutes les opérations pour préparer la pâte plastique. (q. 1 EP1A 2016)

- Si cette pâte est trop plastique, collante, que pouvez-vous ajouter à celle-ci pour y remédier ? (q. 2 EP1A 2016)

- Citez 3 techniques pour réaliser des plaques à partir d’un pain de pâte plastique (q. 4 EP1A 2013, et q. 3 EP1A 2016)

- Quelles sont les caractéristiques d’un produit fini façonné avec du grès ? (q. 8 EP1A 2016)

~ Classification des produits céramiques ~

On peut classer les pâtes céramiques en 2 catégories principales : les pâtes poreuses et les pâtes vitrifiées. Cela est lié à la température de cuisson et à la composition de la pâte. La vitrification correspond à la fusion de certains composants de la pâte, ce qui rend la pâte imperméable. La phase vitreuse peut être plus ou moins développée : plus elle est développée, moins la céramique sera poreuse. On peut voir la différence entre les deux lorsque l’objet se brise, car on peut alors le voir en coupe : si la brisure est nette, alors l’objet est fait avec une pâte vitrifiée ; si elle présente des bosses, alors l’objet est fait avec une pâte poreuse. La faïence (feldspathique) a une porosité de 10%, contre 0,5% pour une porcelaine.

> La terre cuite et la faïence sont des pâtes poreuses, et le grès et la porcelaine sont des pâtes vitrifiées. La porcelaine est translucide tandis que le grès et la faïence sont opaques.

~ Matières premières des pâtes, émaux et colorants ~

Les pâtes peuvent être (plastiques) ou (non plastiques = dégraissantes).

Si la pâte est trop plastique et collante, on dit qu’elle est grasse. On peut alors lui ajouter des dégraissants comme de la chamotte (= argile calcinée à la même température de cuisson que la pâte dans laquelle elle est introduite, puis broyée et tamisée), du sable siliceux, des micas ou du feldspath.

On ajoute des dégraissants pour :

– diminuer la plasticité de la pâte, si celle-ci est trop grasse

– diminuer le retrait en permettant à l’eau de mieux circuler, ce qui évite ensuite les fentes et déformations

Les dégraissants vont :

– diminuer la plasticité de l’argile

– diminuer le retrait

– augmenter la porosité de la pâte crue sèche

– diminuer les déformations

– diminuer les fentes dues au retrait

La composition type de la pâte à porcelaine (dure) est :

– Le feldspath (15 à 40 %), qui apporte la fusibilité donc permet la vitrification. Il a aussi un rôle dégraissant. Il joue le rôle de fondant (eutexie).

– Le kaolin (40 à 65 %) qui apporte la cohésion au façonnage mais diminue la translucidité. Il apporte aussi une certaine réfractarité. Il apporte la blancheur et permet de lier le feldspath et le quartz ensemble.

– Le quartz (10 à 30 %) aide à la vitrification et favorise la translucidité

Les trois composants principaux des émaux sont :

- oxydes basiques (RO et R2O, donc ratios de O:R de 1:1 et 1:2 respectivement), qui sont des fondants. Ils abaissent le point de fusion de la silice. Exemples: CaO, MgO, K2O, Na2O. C’est ce qu’on nomme la création d’eutectiques.

- oxydes amphotères (R2O3, donc ratio de O:R de 3:2 soit « 1:(2/3) »), comme par ex l’alumine Al2O3, qui joue le rôle de stabilisant et augmente la viscosité de l’émail (i.e. le rendre moins coulant). On l’utilise en petite quantité comparé à la silice. Il joue un grand rôle dans l’abaissement de la température de fusion de la silice, qui est de 1710°C si on l’utilisait seule. Cet oxyde va aussi permettre une fusion lente de l’émail : elle crée un palier de vitrification.

- oxydes acides (RO2, donc ratio O:R de 2:1 soit « 1:(1/2) »), et particulièrement la silice SiO2 qui est formateur de verre i.e. impose l’état vitreux, donc responsable de la dureté de l’émail. Un émail contient 3/4 de silice. On peut aussi ajouter du bore ou du phosphore, mais ceux-ci ne sont pas stables et doivent être utilisés en présence de silice.

La fabrication d’un émail nécessite de bien comprendre tous les phénomènes qui sont en jeu. Toute la partie écrite ci-dessous (dont les paragraphes commencent par *) est la transcription de la vidéo « Comment fabriquer un émail de céramique » de l’école Créamik. Si le sujet vous intéresse, je vous la recommande !

* L’association de l’alumine et de la silice, dans des proportions variables et à une température donnée, permet de jouer sur la brillance de l’émail, en jouant sur le point de fusion. Plus on s’éloigne de la fusion totale, plus l’émail sera mat. C’est en cela qu’on peut dire que l’alumine a une incidence sur la couleur de l’émail.

Pour une fusion parfaite de la silice, ce qui donne un verre transparent sans impuretés ni effets, et ce quelle que soit la température de fusion, il faut garder un ratio alumine/silice de 1/10 (1 pour 10, i.e. 10 fois plus de silice que d’alumine). On peut donc obtenir une fusion parfaite de la silice à différentes températures, tant qu’e ‘on respecte ce ratio de 1 pour 10.

* Cependant, l’eutectique entre l’alumine et la silice n’est pas suffisant pour les faire fondre à une température atteignable par un four de potier (environ à 1300°C). Pour qu’elle soit réellement efficace, il faut ajouter un oxyde basique (l’alumine étant neutre et la silice acide).

* Alors que l’alumine et la silice (qui sont le squelette de l’émail) permettent de fondre à différentes températures et créer des textures variées en jouant sur le point de fusion, les éléments basiques vont être responsables du développement de la couleur. Il existe 10 oxydes de pH basique fréquemment utilisés : sodium , potassium, calcium, baryum, zinc, magnésium, plomb, lithium, cuivre, cobalt.

* L’oxyde de cuivre CuO et l’oxyde de cobalt CoO sont des oxydes colorants. Ils provoquent la couleur, mais ce qui la détermine vraiment est l’association de ceux-ci avec d’autres éléments basiques. Un oxyde colorant peut donner des couleurs très différentes selon les associations avec d’autres éléments, ou l’atmosphère de cuisson.

>> Concernant les oxydes colorants, vous pouvez voir ma carte mentale et lire l’article sur la matière d’œuvre et le décor.

* On utilise ces oxydes en très petite quantité : ils constituent en général 2% de la recette de l’émail. Ils ont par ailleurs une très faible incidence sur l’eutectique, et ne sont jamais utilisés seuls avec l’alumine et la silice. Les autres éléments basiques, s’ils ne donnent pas de couleur seuls, participent énormément au phénomène d’eutectique.

* Certains éléments de pH basique ne peuvent pas se trouver seuls, et sont donc toujours associés à d’autres éléments de pH neutre et acide dont il faudra tenir compte dans la recette parce qu’ils influencent l’eutectique. C’est le cas du sodium et du potassium, souvent utilisés en raison de leur faible coût. Le sodium utilisé par le potier ne peut pas être celui contenu dans le sel de table (NaCl = Na+ + Cl-, chlorure de sodium), car celui-ci se dissout dans l’eau. Il faut que le sodium soit fixé à un autre élément, afin de ne pas se dissoudre dans l’eau du bain d’émail. On utilise donc plutôt une roche de feldspath dans laquelle sodium (resp. potassium) est fixée à de l’alumine et de la silice.

* Les roches feldspathiques sont des roches composées d’alumine, de silice, et d’un ou plusieurs éléments basiques (sodium, potassium, calcium, lithium), dans des proportions variables. Il existe plus de 200 feldspaths différents, et les fournisseurs proposent en général 4 types, en donnant le pourcentage de chacun des éléments qui le constitue.

* Qu’est-ce qui a une influence sur le rendu de l’émail ?

– éléments basiques RO

– proportion alumine/silice

– oxydes colorants

– type de cuisson, atmosphère

– … pour une terre donnée, avec une certaine technique d’application de l’émail

Autant de facteurs qui expliquent que les possibilités sont très nombreuses !

[Fin de la transcription de cette vidéo de l’école Créamik]

C’est le chimiste allemand Seger qui a établi cette classification en trois groupes. La « formule de Seger » ou « formule unité » permet de construire un émail en étudiant sa composition chimique en moles.

Un petit point de vocabulaire :

La dureté d’un émail = résistance à l’usure, aux rayures

La solidité d’un émail = résistance aux chocs

~ Préparation des pâtes ~

Avant d’utiliser la terre, il faut préparer la pâte plastique. Si on a beaucoup de pots cassés, on les fait d’abord bien sécher. La terre est indéfiniment recyclable, tant qu’elle n’est pas cuite. Il faut alors passer par toutes ces étapes : broyage, délayage, tamisage, raffermissement, homogénéisation, stockage. Mon astuce mnémotechnique : « Broie des tas ras au stock ! » avec la première syllabe de chaque étape. Ca ne veut rien dire, mais on s’en souvient.

– Broyage, pour amener la terre à une granulométrie plus fine. Il faut avoir des morceaux qui ne dépassent pas la taille d’un poing. On peut utiliser un turbo-déliteur.

– Délayage : mélanger à l’eau pour créer une barbotine

– Tamisage, épuration. Le but est d’enlever les trop grosses particules, les cailloux, et de rendre la pâte homogène. Les tamis portent un numéro désignant la finesse de tamisage désirée. L’unité couramment utilisée est le mesh (maille en anglais), qui correspond au nombre de mailles par pouce. Un grand numéro correspond donc à un maillage serré. Pour tamiser une terre, on peut utiliser un tamis de 40 ou 60 mesh, alors que pour un émail ce sera plutôt 80 ou 100 mesh (mais attention, trop tamiser un émail peut causer des problèmes !). Quelques ordres de grandeur : sable de plage grossier 28 mesh, sable de plage fin 60 mesh, pollen 400 mesh.

– Raffermissement, filtre-presse. Un filtre-presse est une machine permettant de raffermir de la barbotine, donc d’éliminer une partie de l’eau qu’elle contient, pour lui donner la consistance nécessaire à sa réutilisation. Les différentes étapes sont la filtration, le lavage, l’essorage et le débâtissage, comme expliqué dans cette vidéo, dans laquelle, par « suspension », il faut entendre « barbotine », et par « gâteau essoré », il faut entendre « terre à la bonne consistance ». Pour plus de détails, voir cet article sur les outils et matériels.

– Homogénéisation : malaxage et désaérage. Cet article explique le principe de l’extrusion, et les défauts de fabrication que cela peut occasionner.

– Stockage, pourrissage

~ Procédés de façonnage ~

– Le modelage consiste à façonner une pièce à la main, éventuellement en s’aidant d’outils, de manière complètement libre. Se rapprochant de la sculpture, cette technique est sans doute la plus primitive.

– Le colombinage (ou technique du colombin) consiste à modeler des colombins (longs cylindres de terre, comme des serpents) qu’on assemble ensuite les uns sur les autres pour donner forme à l’objet. On lisse les colombins entre eux pour les souder, mais on peut les laisser apparaître sur une face, par exemple. Le colombinage permet une fabrication libre, on peut faire des vases de formes très complexes.

– Le moulage (ou estampage) consiste à façonner l’objet en se servant d’un moule, à partir d’une pâte malléable. C’est la différence avec la technique du coulage, dans laquelle on utilise aussi un moule, mais où la terre est sous forme de barbotine.

– La technique de la plaque parle d’elle-même. Il y a trois manières de réaliser des plaques à partir d’un pain de terre plastique :

° avec une croûteuse (appareil qui étale une pâte céramique, en faisant tourner un volant)

° avec une harpe ou un fil sur tasseaux calibrés dans la masse. On voit souvent cette technique pratiquée par ceux qui font du nerikomi (nériage). Cela consiste à poser son bloc entre deux tasseaux de même épaisseur, et à couper avec un fil au ras des tasseaux. On soulève alors le bloc de terre, et la plaque est sur le plan de travail.

° avec un rouleau, sur tasseaux calibrés pour avoir une épaisseur constante

– Le tournage est une technique assez connue, qui consiste à façonner l’objet grâce à un tour de potier. Cette technique a l’air facile à première vue, mais nécessite une certaine pratique avant de vraiment maitriser les gestes. L’objet présentant une symétrie de révolution peut ensuite éventuellement être déformé volontairement.

– Le calibrage consiste à façonner – à l’aide d’une calibreuse – des pièces qui présentent une symétrie de révolution. Il allie la technique du moulage à celle du tournage (vous pouvez regarder à la 32e minute de ce très beau film de Sèvres). La terre est aplatie sur un moule (en bas) à l’aide du calibre (en haut), dont la forme représente le profil de la pièce. Cela s’appelle le calibrage en bosse. On peut aussi effectuer un calibrage en creux : la terre est mise dans un moule, à l’intérieur duquel rentre le calibre, qui façonne alors l’intérieur de la pièce.

Le calibrage peut aussi être effectué à la machine, on parle alors de calibrage roller, en référence au calibre qui est un objet en volume, qu’on appelle tête de roller. C’est peut-être synonyme de « cloche », qui est le mot employé dans le programme, mais je n’en suis pas certaine.

– Le pressage consiste à comprimer une pâte céramique en la mettant sous pression dans un moule ayant la forme de l’objet à fabriquer. Le plâtre contient une gaine poreuse permettant d’injecter de l’air sous pression pour détacher la pièce du moule une fois pressée.

– Le coulage consiste à mettre en contact une barbotine avec un moule en plâtre, qui va absorber l’eau contenue dans la barbotine (par capillarité), conduisant à la formation d’une croûte de terre sur la paroi du moule. Il est expliqué en détail dans cet article.

– Le filage ou étirage consiste à forcer une pâte à passer au travers d’une filière. Cela lui donne sa forme. C’est l’autre nom qu’on donne à l’extrusion en céramique. Attention, pour des métaux, le filage et l’extrusion désignent deux procédés différents. Cette technique est aussi utilisée dans la fabrication des briques : la pâte étirée est ensuite débitée automatiquement, et emmenée au séchage sur un tapis roulant. La mouleuse permet de fabriquer environ 4000 briques par heure. Voici une vidéo d’exemple.

>> Sources (documents très clairs, il y a de quoi approfondir !) :

– ce site pour l’explication du mesh

– ce document

– cet excellent document

– ce site très détaillé

– ce cours en ligne de l’école Créamik

– un livre

– document un peu axé sur la cristallisation

– ces sites (1) et (2) pour le calcul de Seger

– cette présentation

Découvrez d’autres articles !

- Protégé : Noël : une rencontre entre la terre et le sacréCe contenu est protégé par un mot de passe.

- Quel logo pour signer avec ton tampon personnalisé ?Si les potiers ont le réflexe de regarder le dos de leur assiette au restaurant, ce n’est pas un hasard ! En poterie, la signature permet de reconnaître en un coup d’œil la marque de l’artiste. Signer ses pièces porte… Lire la suite : Quel logo pour signer avec ton tampon personnalisé ?

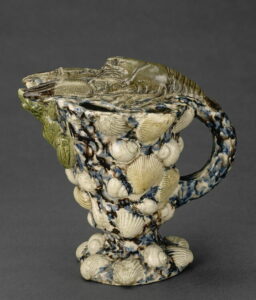

- Bernard Palissy, figure de résilienceL’histoire de la céramique est jalonnée de quelques grands noms de céramistes et de styles. Plus l’époque est éloignée de nous, moins on a retenu les noms des céramistes. Cependant, l’un d’eux a marqué l’Histoire : Bernard Palissy, figure de… Lire la suite : Bernard Palissy, figure de résilience

Laisser un commentaire