Lors du travail de la terre et de l’émail, de nombreux défauts de fabrication peuvent apparaître. Il faut être capable de les reconnaitre, être averti de leur cause pour pouvoir les corriger. On s’intéressera aux défauts liés à la terre, donc au séchage des pièces, et ceux liés à l’émail.

>> Pour tester vos connaissances, voilà un QUIZZ !

Voici des questions d’annales se rapportant aux défauts de fabrication :

– Quelles peuvent être les conséquences de la mauvaise préparation d’une pâte céramique (au façonnage, au séchage, pendant et après cuisson) : si la pâte n’est pas homogène, s’il y a des bulles d’air dans la pâte, si des petits cailloux de calcaire se trouvent dans la terre ? (q.3, EP1A 2013)

– Lors de l’assemblage de deux éléments en terre, quels problèmes peuvent survenir ? Quelles précautions prendre pour limiter ces risques ? (q.5, EP1A 2013)

– Citer les effets du séchage sur les pièces céramiques. (q.6, EP1A 2013)

– Donner la cause et les pistes d’amélioration pour ces défauts de séchage : fente, déformation, apparition de taches, décollement des anses ou des assemblages. (q.3, EP1A 2019)

– Donner le nom du phénomène, sa cause, et une piste d’amélioration si on observe : apparition de petites fentes sur l’émail, apparition après cuisson de cratère avec un point blanc dans son fond. (q.4, EP1A 2019)

~ Effets du séchage ~

– Premières observations

Le séchage a plusieurs effets sur les pièces céramiques :

– Durcissement : La pâte devient rigide et peut donc être manipulée sans se déformer. La pièce céramique est donc plus fragile.

– Changement de couleur : la pâte devient plus claire en séchant, et l’objet est plus léger

– Augmentation de la porosité

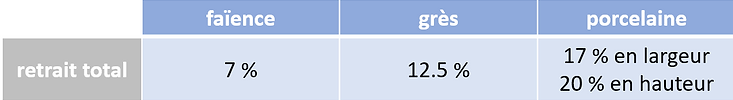

– Retrait et perte de poids : On convient que la faïence a un retrait (total = séchage et cuisson) de 7 %, le grès 12,5 % et la porcelaine 17 % en largeur et 20 % en hauteur.

– La courbe de Bigot

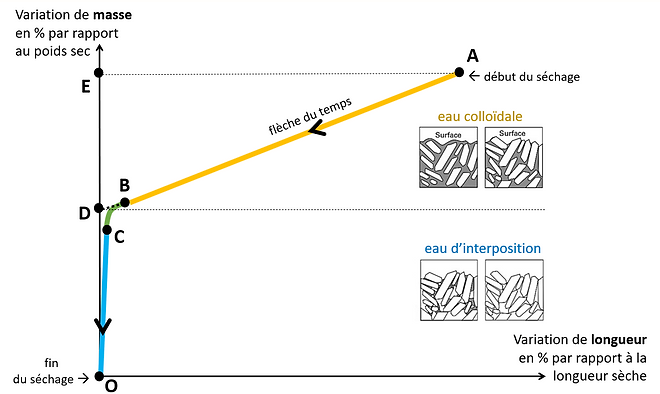

On constate que le séchage se fait en deux phases, qui peuvent être décrites par la courbe de Bigot.

° Première phase (segment [AB]) : La pièce perd de l’eau en se rétractant, puisque c’est l’eau colloïdale qui s’évapore, c’est-à-dire l’eau autour des particules argileuses. On voit en effet que suivre la ligne jaune dans le sens de la flèche revient à reculer sur les axes horizontaux et verticaux : la taille et la masse de la pièce diminuent.

° Phase intermédiaire (arc (BC))

° Deuxième phase (segment [CO]) : La pièce continue à perdre de l’eau mais ne se rétracte plus. En effet, suivre la ligne bleue dans le sens de la flèche revient à conserver la même taille tout en réduisant la masse. C’est l’eau d’interposition qui s’évapore.

On calcule la porosité P (en pourcentage) par la formule suivante : P = DO x (d.sec)/(d.eau) où DO correspond à l’eau d’interposition (en pourcentage), d.sec la densité du tesson sec, et d.eau la densité de l’eau (égale à 1).

>> Extrait de La sagesse du potier de Jean Girel (p.33) : « La plasticité de l’argile est due à son état lamellaire et à sa capacité de fixer l’eau entre ses particules. On en a une image en mettant une goutte d’eau entre deux pièces de monnaie : elles glissent l’une sur l’autre sans problème, mais il faut un gros effort pour les séparer. Le même phénomène se produit dans l’argile entre des milliards de particules, entourées de milliards de molécules d’eau.«

Sources :

– Thèse sur « Caractérisation des argiles utilisées dans le secteur de la terre cuite de la région de Marrakech en vue d’améliorer la qualité des produits » de Hicham El Boudour El Idrissi

– Thèse sur « Étude des transformations microstructurales de mélanges argile/Combustibles Solides de Récupération (CSR) lors de la cuisson » de Rababe Sani

~ Défauts liés à la terre ~

– Les défauts d’extrusion

Je ne crois pas que les défauts d’extrusion soient explicitement au programme, mais je me dois d’expliquer ici le fonctionnement d’une extrudeuse car les fentes en forme de S peuvent avoir pour cause un défaut d’extrusion.

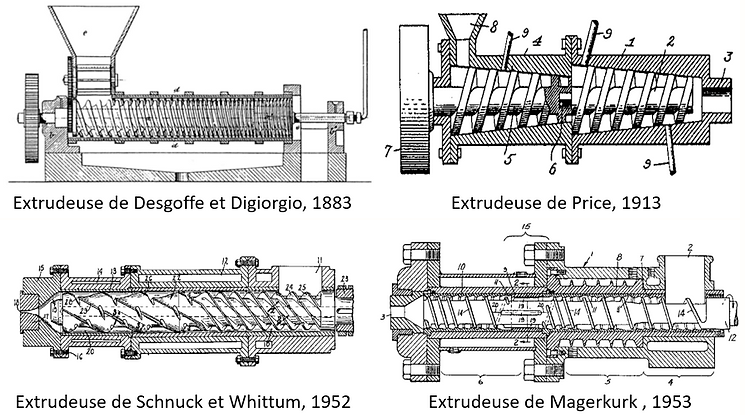

Pour fabriquer un pain de terre en usine, ou si on recycle soi-même sa terre, on peut utiliser une extrudeuse à vis (qu’on appelle aussi boudineuse). C’est une machine fonctionnant un peu comme un presse-ail, sauf qu’il y a une hélice qui tourne à l’intérieur d’un conduit pour homogénéiser la terre, puis la faire sortir par la bouche de l’extrudeuse. Pour que cela soit possible, il faut éviter que la terre ne tourne avec la vis, et on utilise donc un matériau rugueux pour tapisser l’intérieur du conduit.

Les différentes parties du pain de terre ont été soumises à des frottements et des contraintes différentes, notamment en torsion et en cisaillement. En particulier, à l’intérieur de l’extrudeuse le contact s’établit entre des surfaces ayant des propriétés différentes (humidité, contrainte en torsion…), et cette inhomogénéité se révèle lors du séchage puis de la cuisson. Le pain de terre a donc une contrainte initiale, créée par son processus de fabrication.

Cette étude (p.14-17) sur l’extrusion monovis de mélange d’élastomères présente de manière générale différents types d’extrudeuses : avec angle et pas de vis variable, broches pour une meilleure homogénéisation, système de dégazage… En voici quelques exemples :

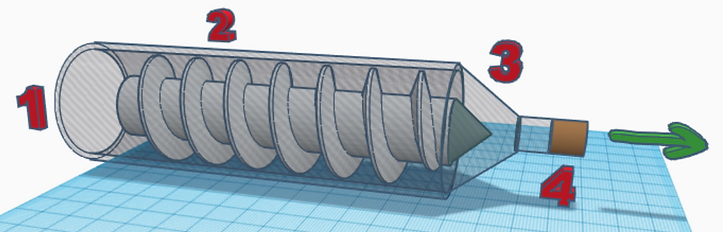

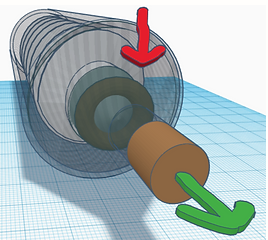

J’en ai fait une modélisation 3D, pour pouvoir expliquer ensuite le défaut de la fente en S. On y voit le corps de l’extrudeuse [1], la vis [2], le bout de la vis et le cône qui resserre la terre [3], et la bouche [4] par laquelle sort l’extrudât.

Défauts de volume

Les différentes parties de la terre dans la machine subissent des différences de pression, selon leur position par rapport à l’hélice. Cela engendre une déformation, car les particules d’argile avancent à des vitesses différentes. Si cette déformation est supérieure à la capacité de l’argile à se déformer, cela crée un cisaillement : on appelle ce défaut le feuilletage. Cela signifie que deux particules d’argile adjacentes cessent de l’être.

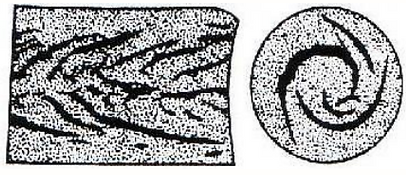

En coupant le pain de terre longitudinalement (image de gauche), on observe des marques du cisaillement en « arête de poisson ». En coupant le pain de manière transversale, ces marques sont en spirale (image de droite).

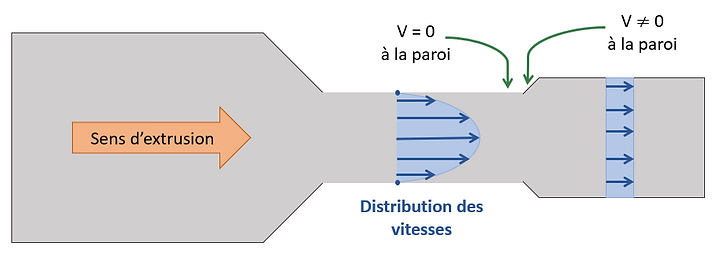

Défauts de surface

Si la terre est trop sèche, la surface de l’extrudât présente un défaut en « peau de requin ». Ce défaut n’est en aucun cas dû à l’hélice comme on pourrait le croire. Il apparait à cause du saut du gradient de vitesse en sortie d’extrudeuse. En effet, dans le conduit de l’extrudeuse, l’adhérence à la paroi entraine que la vitesse est nulle à la paroi. En sortie d’extrudeuse, l’extrudât sort donc la vitesse devient non nulle. Cela crée une instabilité : la surface casse, se recolle, et ce de manière périodique.

Défauts de concavité

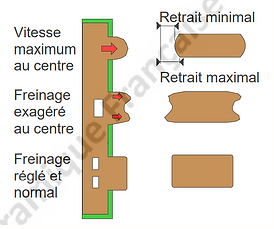

Il n’est pas visible sur ma représentation 3D. Les frottements avec les parois internes de l’extrudeuse ralentissent la terre sur les bords, donc le pain de terre aura des extrémités convexes. Pour pallier cet effet, on freine le centre, mais de manière modérée pour éviter que la surface ne devienne concave.

Les extrudeuses plus perfectionnées sont multi-vis, disposent d’un désaérateur (pompe à vide) ou fonctionnent avec un piston au lieu d’une vis.

– Les fentes

Leurs origines sont multiples.

Elles surviennent au cours du séchage, lorsque celui-ci est mal géré. Mais les fentes peuvent aussi être liées au processus de fabrication lui-même, et le séchage ne fait que révéler les défauts qu’on ne voyait pas encore lors de la fabrication. Je classe les fentes selon leur forme, puisque celle-ci est souvent révélatrice de leur cause.

Fente en forme de V

Un séchage trop rapide peut créer une fente en forme de V sur le bord d’un bol ou d’une assiette. En effet, les différentes parties de la pièce sèchent à des rythmes différents. Par exemple, l’aile d’une assiette commence à sécher avant son fond, ce qui crée une tension qui peut créer une fente en V sur l’aile. La solution est de couvrir la pièce par un plastique pour ralentir son séchage, et en particulier, couvrir les parties les plus fines (anses, extrémités…).

Fente en forme de S

Une fente en forme de S sur le fond d’une assiette peut être due à un défaut de tournage. Il faut alors serrer plus la motte de terre lors du centrage. En effet, au moment où on fait monter puis descendre la terre pour l’homogénéiser, il peut y avoir de l’air à l’intérieur, et la rotation du tour soude les parties avec une forme de S. C’est très similaire à ce qui se passe dans une extrudeuse !

La fente en S peut aussi être due à un défaut d’extrusion : en effet, comme on le voit sur la représentation 3D, la terre est d’abord sous forme d’anneau autour du cône en fin de vis (flèche rouge), puis est resserrée pour prendre une forme cylindrique. Le diamètre de cet anneau est donc contraint à diminuer, donc il se plie. La rotation de la vis se transmet par la terre, ce qui crée un défaut en forme de S.

Si on utilise directement ce pain de terre pour faire des assiettes par exemple, le défaut pourra apparaitre au séchage car la terre a été soumise a un cisaillement. On aura ainsi une fente en forme de S. Il vaut donc mieux utiliser des plaques coupées longitudinalement, et éviter d’utiliser celles proches de l’axe.

– Les déformations

Si le séchage n’est pas homogène, il peut résulter des déformations, puisque cela va créer une tension interne à la pièce. On peut prévoir ces déformations en modifiant à la fois les conditions de fabrication et le processus de séchage. Par exemple, pour faire un carreau ou un dessous de plat qui sèche en restant bien plat, il faut le fabriquer en passant le rouleau dans les deux sens, il faut croiser. Il faut également rendre le séchage homogène, en retournant les plaques régulièrement et les couvrant légèrement avec un plastique.

Une autre solution peut être d’introduire une légère contre-déformation du moule, pour prévoir la déformation qui aura lieu lors du séchage et de la cuisson. Par exemple, il faut faire des ailes d’assiette très plates, car elles se soulèveront lors du séchage.

– L’apparition de taches

Lors du coulage, on peut observer le défaut de la tache de coulage, qui sera surtout visible après cuisson. En effet, la barbotine est une suspension d’argile, et sa surface contient plus de particules argileuses fines, du fait de la tension superficielle de l’eau. Sur cette tache de coulage, l’émail adhèrera moins. Pour résoudre ce problème, il faut augmenter la densité de la barbotine pour diminuer la tension superficielle du mélange. Il faut aussi faire attention de diriger le premier jet sur une surface non visible lors de l’utilisation normale de la pièce.

A part évidemment si on tache une terre blanche avec une terre rouge, je n’ai jamais vu des taches apparaitre lors du séchage, comme c’est explicitement demandé q.3, EP1A 2019. Si vous avez vécu une expérience de ce type, je serai ravie de l’apprendre !

– Le décollement des anses ou des assemblages

Ce défaut peut facilement être évité. Il a lieu : lorsqu’on assemble des morceaux de terre ayant des consistances différentes, lorsqu’on essaie de réparer une pièce déjà durcie avec de la terre molle, lorsqu’on ne met pas assez de barbotine pour coller les parties, ou lorsque le séchage est trop rapide (l’anse sèche plus vite que le pot).

Pour l’éviter, il faut donc faire attention d’assembler des terres de même consistance ; et pour assembler, il faut mettre beaucoup de barbotine et faire des petits traits sur les deux parties à coller.

~ Défauts liés à l’émail ~

– Qu’est-ce que le coefficient de dilatation (thermique) ?

Le coefficient de dilatation thermique mesure la variation de longueur d’un matériau lorsqu’il est soumis à un écart de température. On l’exprime en /K (kelvin puissance moins un, car variation_de_longueur = coeff_dilatation x longueur_initiale x variation_de_température). Un coefficient de dilatation élevé signifie donc que la matériau change beaucoup de dimension lorsqu’il change de température.

– Le tressaillage

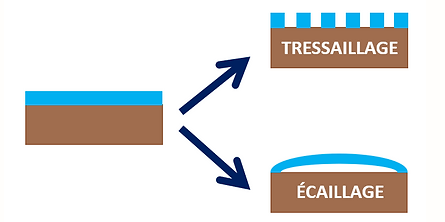

Le tressaillage (crazing, en anglais) correspond à la présence de petites fentes dans l’épaisseur de l’émail, en raison de trop fortes contraintes mécaniques subies par l’émail à cause de la terre. Souvent en forme de spirale ou de toile d’araignée, le processus de fabrication de la pièce influence fortement leur dessin. C’est un défaut principalement lié à une différence de coefficient de dilatation entre la terre et l’émail : le coefficient de dilatation de l’émail est nettement supérieur à celui du tesson.

En effet, la montée en température dans le four transforme l’émail qu’on a posé en émail à proprement parler. C’est lors de la descente en température que le coefficient de dilatation va avoir une importance : l’émail, s’il a un coefficient de dilatation élevé, va se rétracter plus que la terre, ce qui va créer le défaut du tressaillage. Une couche d’émail trop épaisse favorise aussi ce défaut. Il peut être visible dès la sortie du four, ou apparaitre quelques jours voire des mois après la cuisson.

Les pistes d’amélioration sont donc de choisir un émail dont le coefficient de dilatation concorde avec celui de la terre : en abaissant le coefficient de dilatation de l’émail (inférieur de 15% à celui du tesson) ou en augmentant celui de la terre.

– L’écaillage

L’écaillage, au contraire, a lieu lorsque le coefficient de dilatation de l’émail est nettement inférieur à celui de la terre. L’émail se rétracte donc moins que la terre, ce qui crée des écailles, surtout sur les arêtes des pièces. Un couche d’émail trop fine favorise aussi ce défaut.

– Le retirement d’émail

Il ne s’agit en rien d’une notion de rétrécissement, et il faut donc utiliser le mot « retirement » et pas « retrait ». L’émail se retire de sa position initiale et laisse donc des portions de tesson non émaillées. C’est un phénomène lié à la tension superficielle de l’émail à chaud. En effet, si la tension superficielle de l’émail est trop élevée, il ne s’étale pas bien sur la surface du tesson et se regroupe à certains endroits en couche épaisse, en délaissant donc d’autres.

Les causes du retirement d’émail sont :

- Tout ce qui créée une couche intermédiaire entre le tesson et l’émail : la présence de poussière sur le tesson avant l’émaillage, une tache de graisse, trace de doigt …

- Un émail déposé en couche trop épaisse

- Un broyage excessif des émaux, car cela augmente la tension superficielle

– Les éclatements ou points de chaux

Ce défaut correspond à l’apparition après cuisson de cratères avec un point blanc dans son fond. Ils correspondent à de petits cailloux de calcaire dans la pâte. Ces grains s’hydratent avec l’humidité de l’air, ce qui peut faire éclater la pièce.

– Un aspect martelé

Ce défaut correspond à avoir une surface irrégulière sur l’émail, qui présente un aspect avec des vagues. Il a lieu quand l’émail est trop visqueux, la température de cuisson trop basse, ou quand on a mal réalisé l’émaillage. On le corrige en augmentant la proportion de fondant dans la composition de l’émail, et en augmentant la température de cuisson.

– La sous-cuisson et sur-cuisson

On remarque qu’une pièce a été sous-cuite lorsque sa surface est rugueuse et désagréable au toucher.

On remarque qu’elle a été sur-cuite si l’émail est décoloré et inhomogène : trop épais dans le bas et trop fin sur le haut de la pièce.

Il faut alors contrôler la température de cuisson à l’aide de cône pyrométrique (montre fusible) ou d’une canne pyrométrique.

– Les picots ou pinhole ou coque d’œuf ou peau d’orange

Ce défaut correspond à l’apparition après cuisson de petits trous, comme si on avait piqué la surface de l’émail avec une épingle. Ce défaut est du à l’emprisonnement de bulles de gaz formés au cours de la cuisson dans l’émail. Il est difficile à corriger, car multifactoriel. Il peut apparaitre si l’émail est appliqué trop épais, si sa composition manque de fondants.

>> Pour tester vos connaissances, voilà un QUIZZ !

Sources :

– Livre de l’Institut de Céramique Française

Laisser un commentaire